Перекатка металла

Рассчитать стоимость

Оставьте заявку и наши менеджеры проконсультируют Вас и подберут необходимые позиции

Наши преимущества

Гарантия качества

Контроль каждого этапа изготовления. Сертификаты на продукцию.

Индивидуальный подход

Подбор оптимальных методов обработки для требований заказчика.

Современное оборудование

Профессиональное оснащение. Максимальная точность обработки.

Опытные специалисты

Многолетний опыт успешной работы на рынке металлообработки.

Отгрузка в любой регион РФ

Доставка по всей стране. Самовывоз по договоренности.

Перекатка металла: технология и применение

Перекатка металла — это технологический метод обработки, при котором изменяются геометрические параметры исходной металлической заготовки. Данная операция относится к категории обработки давлением и регламентируется ГОСТ 18970-84 «Обработка металлов давлением. Термины и определения».

Сущность технологии и области применения

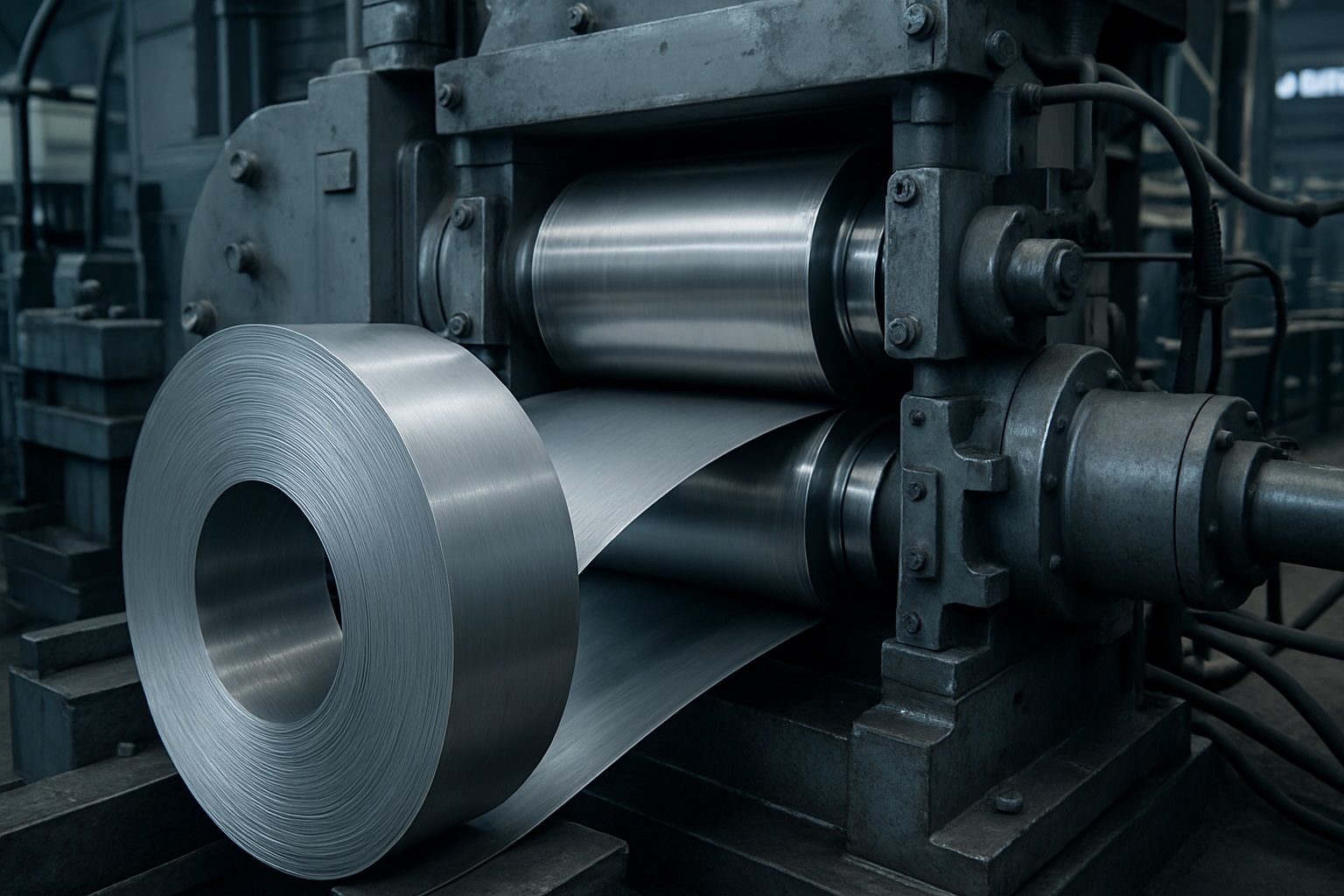

Перекатывание включает в себя комплекс операций, основанных на пластической деформации металла между вращающимися валками. В результате этого воздействия происходит уменьшение поперечного сечения заготовки при одновременном увеличении ее длины. При этом структура материала претерпевает значительные изменения, что влияет на его механические свойства.

Технологию перекатки применяют для следующих целей:

- Получение изделий с точными геометрическими параметрами (допуск по ГОСТ 2590-2006 составляет ±0,3-0,5 мм).

- Уменьшение или увеличение диаметра металлических прутков в пределах 30-70%.

- Устранение дефектов поверхности металлопродукции (шероховатость Ra до 0,8 мкм).

- Повышение прочности материала до 15-30% за счет улучшения его структуры.

- Изготовление металлопроката с заданными характеристиками согласно ТУ 14-1-5282-94.

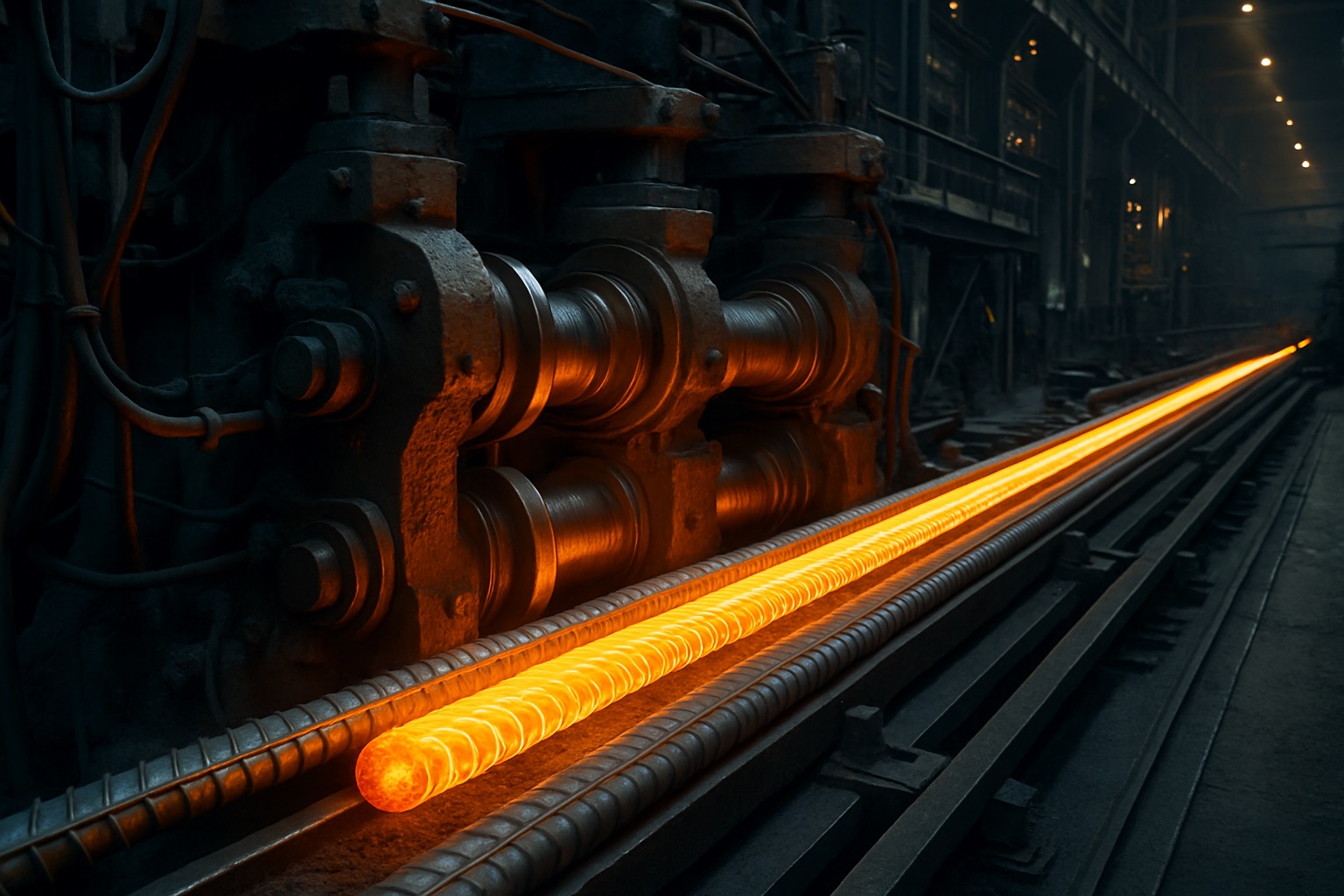

Различают несколько типов технологических процессов перекатки в зависимости от температурного режима обработки. Горячая прокатка ведется при температуре выше точки рекристаллизации металла (700-1200°C для сталей), что обеспечивает его высокую пластичность и снижает энергозатраты. Холодный метод позволяет достичь более высокой точности размеров (до ±0,05 мм) и лучшего качества поверхности.

Оборудование для перекатки металла

Прокатный станок является основным оборудованием для проведения операций перекатки. Согласно ГОСТ 23597-79 «Станы прокатные. Общие требования», эти агрегаты разделяются на несколько основных категорий в зависимости от метода обработки и назначения.

В отличие от прокатных агрегатов, волочильный стан реализует другой принцип обработки — протягивание металла через специальные матрицы (фильеры). Это отдельный технологический способ обработки — волочение, регламентируемый ГОСТ 18296-72, и не относится напрямую к процессу прокатки.

Для обработки крупных заготовок используется оборудование для горячего проката. Данный тип станов характеризуется наличием мощных приводов (800-5000 кВт) и систем нагрева материала перед деформацией.

Прокатные станы различаются по расположению рабочих валков:

- Двухвалковые станы с горизонтальным расположением валков (диаметр 250-950 мм).

- Трехвалковые агрегаты для обработки методом поперечно-винтовой прокатки.

- Многовалковые станы для сортового проката производительностью до 350 т/час.

- Специализированные станы для профильной продукции с точностью калибровки до 0,2 мм.

- Реверсивные станы для прокатки листового металла со скоростью до 15 м/с.

После прокатки металлические изделия часто требуют дополнительной правки. Это связано с возникновением напряжений в металле при деформации, что приводит к искривлению заготовок (до 5 мм на метр длины). Для устранения этого эффекта используются правильные машины различных конструкций.

Технологические особенности процесса

Процесс перекатки начинается с подготовки исходной заготовки. В качестве сырья могут выступать слитки после литья, слябы, либо другие виды проката, требующие изменения формы или размеров. При горячей обработке металл нагревается до температуры согласно ГОСТ 12.3.026-81.

При контакте с вращающимися валками возникает трение, в результате которого заготовка втягивается в зазор между ними. Параллельно с этим происходит сжатие материала и его деформация. Важные технологические факторы при перекатке:

- Величина давления между валками (100-1500 МПа).

- Скорость подачи металла (0,5-15 м/с).

- Температурный режим обработки.

- Характеристики обрабатываемого материала.

- Конфигурация и состояние рабочих валков.

При горячекатаном способе на поверхности металла образуется окалина толщиной 25-200 мкм, которую необходимо удалять перед последующей обработкой. Холоднокатаный металл имеет более чистую поверхность, но требует больших энергозатрат для деформации.

По форме конечной продукции различают сортовой, фасонный и листовой прокат согласно ГОСТ 27809-95. К сортовому относятся круглый прокат, арматура, швеллер и другие профильные изделия. Фасонный тип включает металлопрокат сложного сечения. Листовой вид подразделяется по толщине на тонколистовой (0,2-4 мм) и толстолистовой (4-160 мм).

Перемотка металла с одного носителя на другой является не частью процесса прокатки, а сопутствующей операцией упаковки и подготовки к транспортировке. При этом металл в форме ленты или проволоки переводится из бухты или рулона в другой формат в соответствии с ГОСТ 3282-74.

Изготовление качественного металлопроката требует соблюдения жестких технологических требований на всех этапах производства. Современные предприятия используют автоматизированные системы контроля размера и качества продукции с точностью до 0,01 мм непосредственно в процессе ее производства.

Этапы сотрудничества

Заявка

Расчёт стоимости

Согласование работ

Оплата

Выполнение работ

Отгрузка

Другие услуги

Не нашли нужный товар или услугу?

Оставьте заявку и наши менеджеры проконсультируют Вас и подберут необходимые позиции